Casedeling – Svejsningsprojekt for bilstel

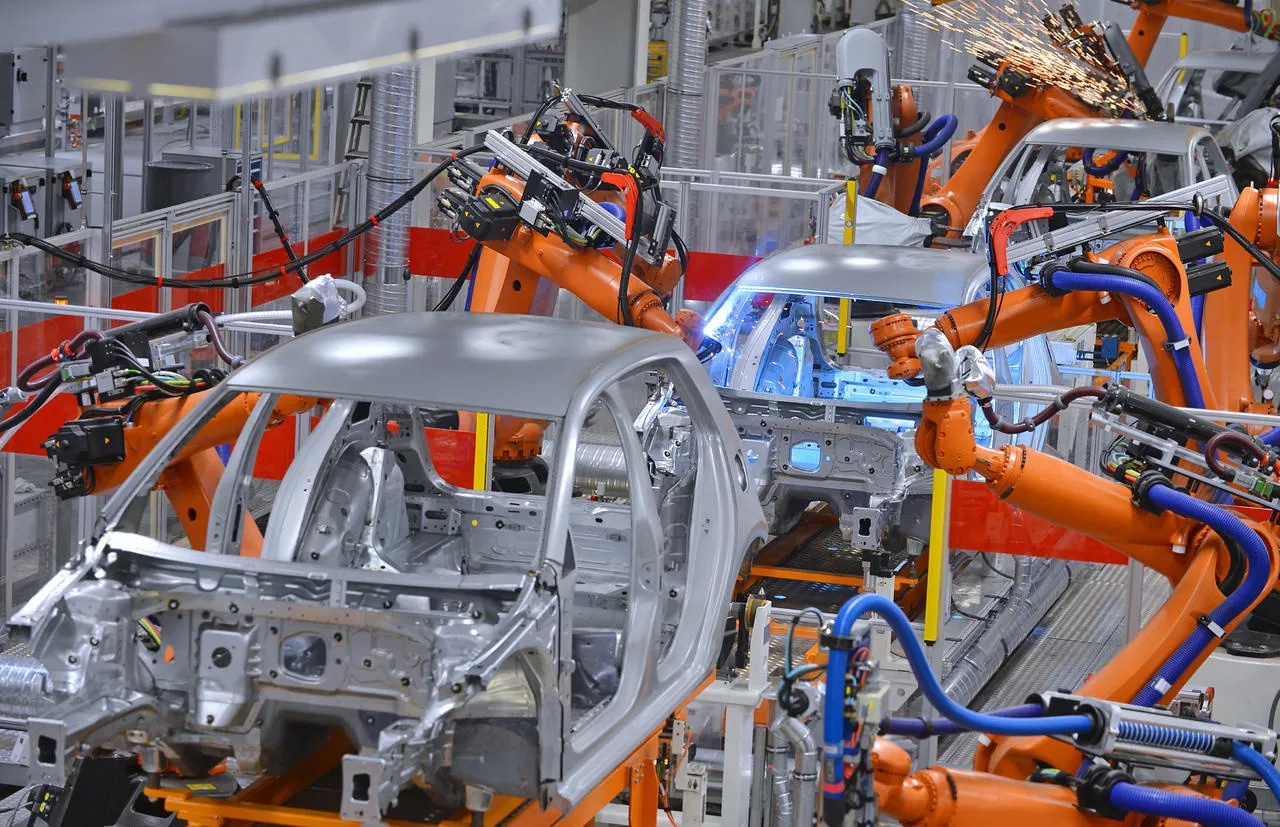

Den case, jeg vil dele med jer i dag, er et svejseprojekt til bilrammer. I dette projekt bruges en 6-akset kraftig svejserobot og dens hjælpesystem som en helhed. Rammesvejsearbejdet udføres ved hjælp af lasersømsporing, synkron styring af positioneringsenheden, et røg- og støvrensningssystem og offline programmeringssoftware osv.

Projektudfordringer

1. Kompleks stiplanlægning

Problem: 3D-rumlige kurver i rammesvejsninger krævede kollisionsfri brænderplacering.

Løsning: Virtuelle simuleringer ved hjælp af offline programmeringssoftware (f.eks. RobotStudio) optimerede brændervinkler og opnåede 98 % banepræcision uden justering af teach-pendant-funktionen.

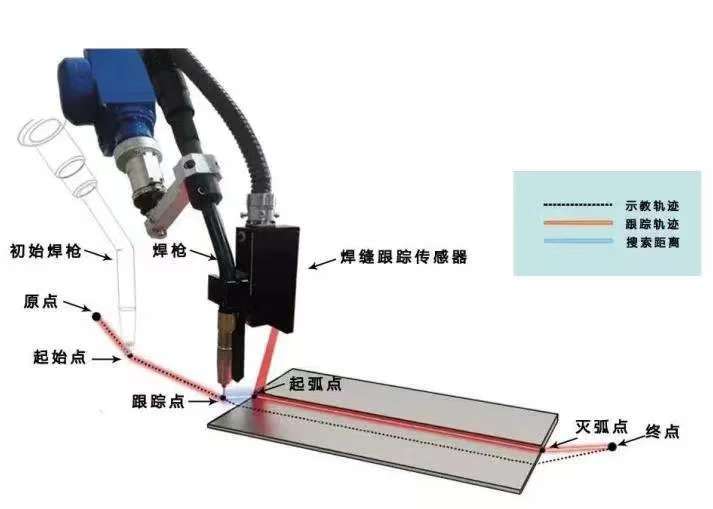

2. Koordinering mellem flere sensorer

Problem: Tyndpladesvejsning forårsagede deformation, hvilket krævede parameterjusteringer i realtid.

Gennembrud: Lasersporing + bueregistrerende fusionsteknologi opnået±0,2 mm sømkorrektionnøjagtighed.

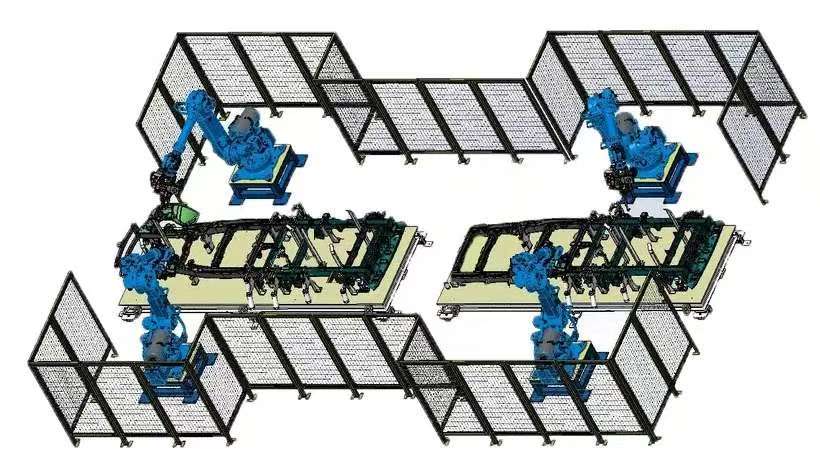

3. Sikkerhedssystemdesign

Udfordring: Kompleks logik til integration af sikkerhedshegn og lysgitre med manuel indgriben (f.eks. omarbejde).

Innovation: Sikkerhedsprotokoller med dobbelt tilstand (auto/manuel) reducerede tilstandsskiftetiden til <3 sekunder.

Projektets højdepunkter

1. Adaptiv svejsealgoritme

Dynamiske trådfremføringsjusteringer via strøm-spændingsfeedback reducerede variationen i svejseindtrængning fra ±0,5 mm til ±0,15 mm.

2. Modulært armaturdesign

Hurtigskiftelige armaturer gjorde det muligt at skifte mellem 12 rammemodeller, hvilket reducerede opsætningstiden fra 45 til 8 minutter.

3. Digital tvillingintegration

Fjernovervågning via en digital twin-platform forudsagde fejl (f.eks. tilstopning af dyser), hvilket øgede udstyrets samlede effektivitet (OEE) til 89 %.

Opslagstidspunkt: 19. april 2025