Projektkrav

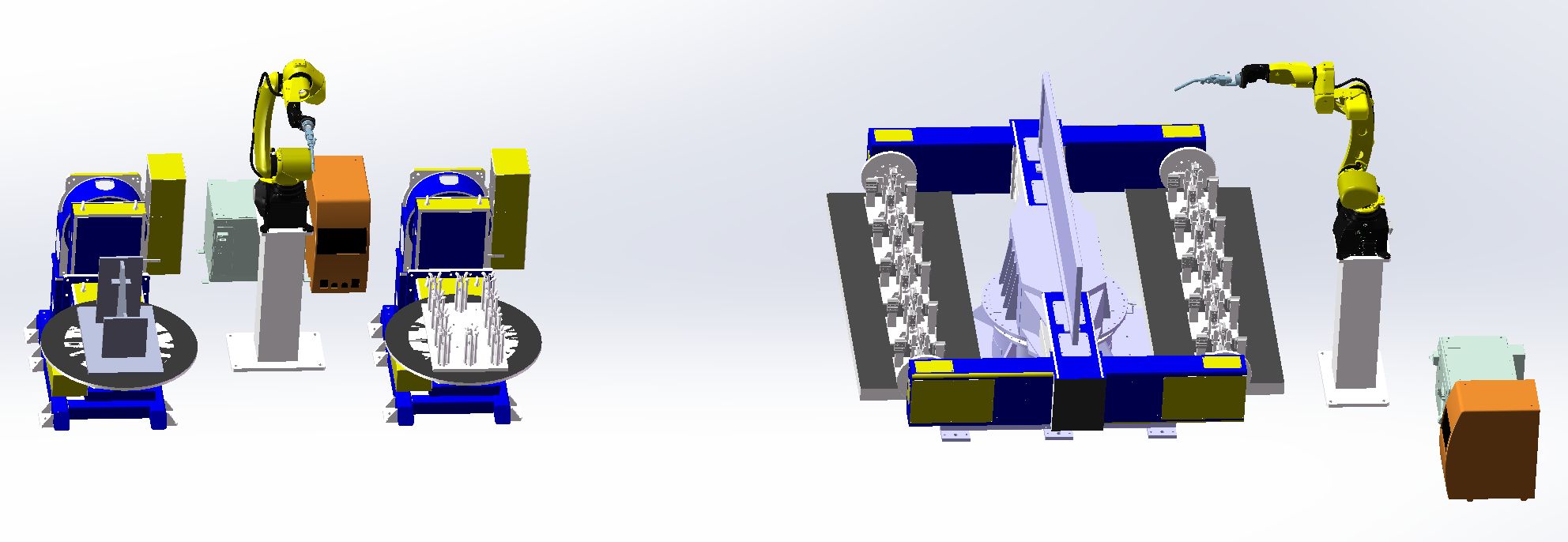

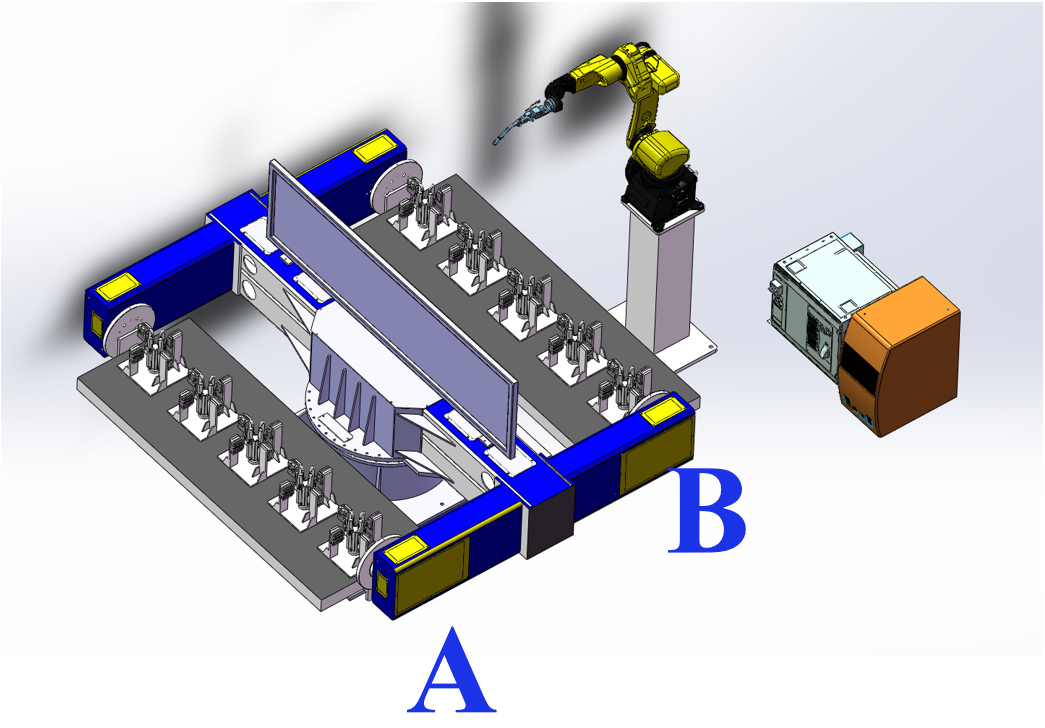

Samlet layout og 3D-model

Bemærk: Skemadiagrammet bruges kun til illustration af layout og repræsenterer ikke udstyrets fysiske struktur. Den specifikke størrelse skal bestemmes i henhold til kundens forhold på stedet.

Emne fysisk tegning og 3D-model

Emne fysisk tegning og 3D-model

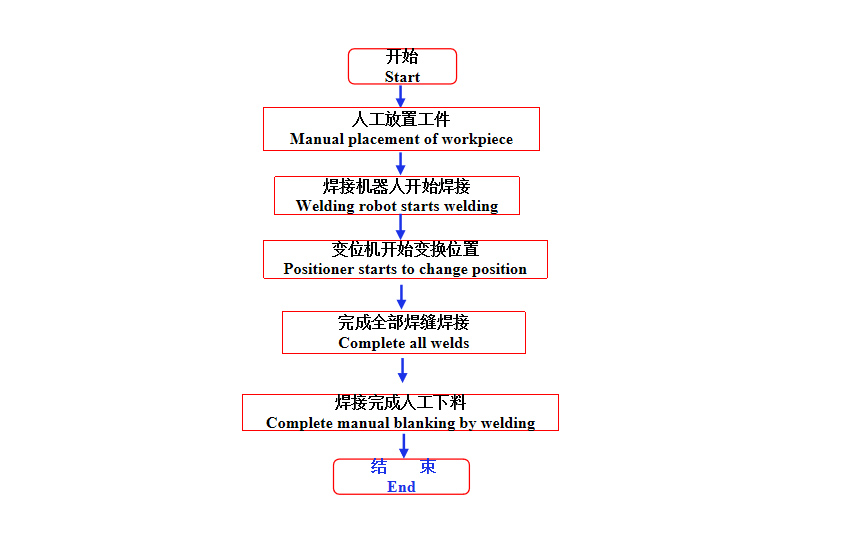

Arbejdsgang

Betingelser for arbejdsstationens drift

(1) Placer emnet manuelt i positioneren og fastgør det i henhold til kravene.

(2) Når alle enheder er tændt, og der ikke vises nogen alarm, skal du gøre dig klar til installationen.

(3) Robotten stopper ved arbejdsstartstedet, og robottens kørende program er det tilsvarende produktionsprogram.

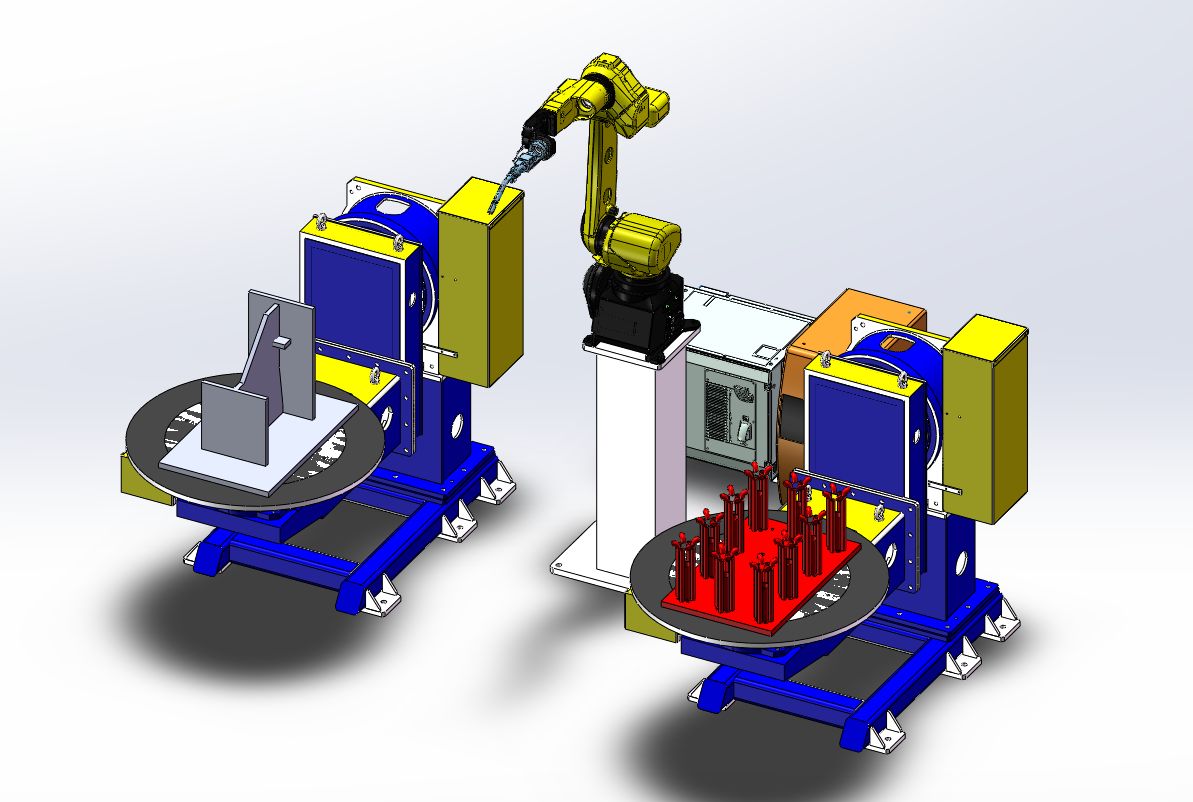

Svejseproces for ærmeundermontering

1. Installer manuelt fem sæt muffedele på side A.

2. Gå manuelt tilbage til sikkerhedsområdet, og start klemcylinderen for at stramme emnet.

3. Positioneringsenheden roterer, indtil robotten på side B begynder at svejse.

4. Tag manuelt de emner, der er svejset på side A, ned, og derefter fem sæt tromledele.

5. Gentag funktionen af ovenstående links.

Svejsetiden for hvert sæt muffer er 3 minutter (inklusive monteringstid), og svejsetiden for 10 sæt er 30 minutter.

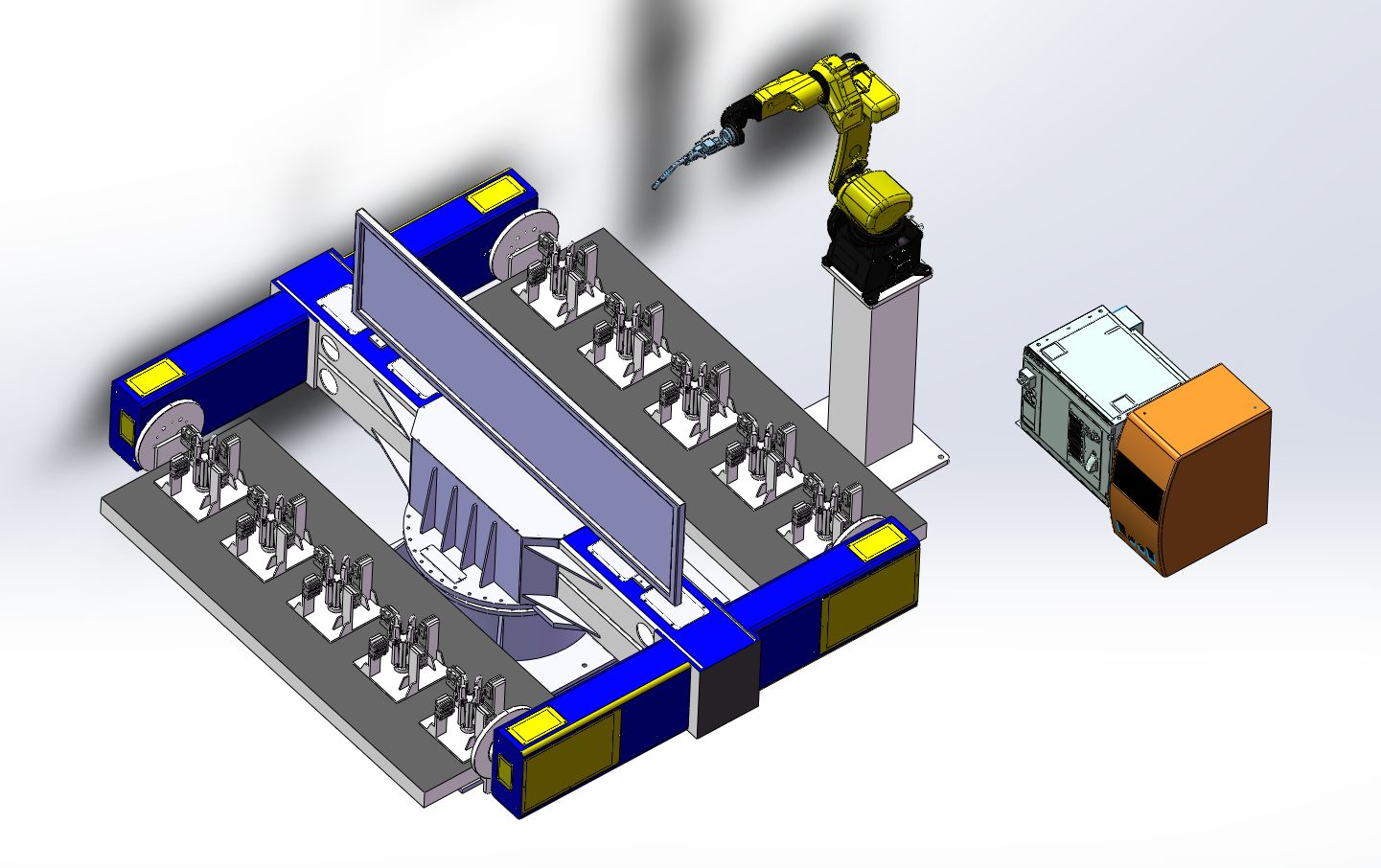

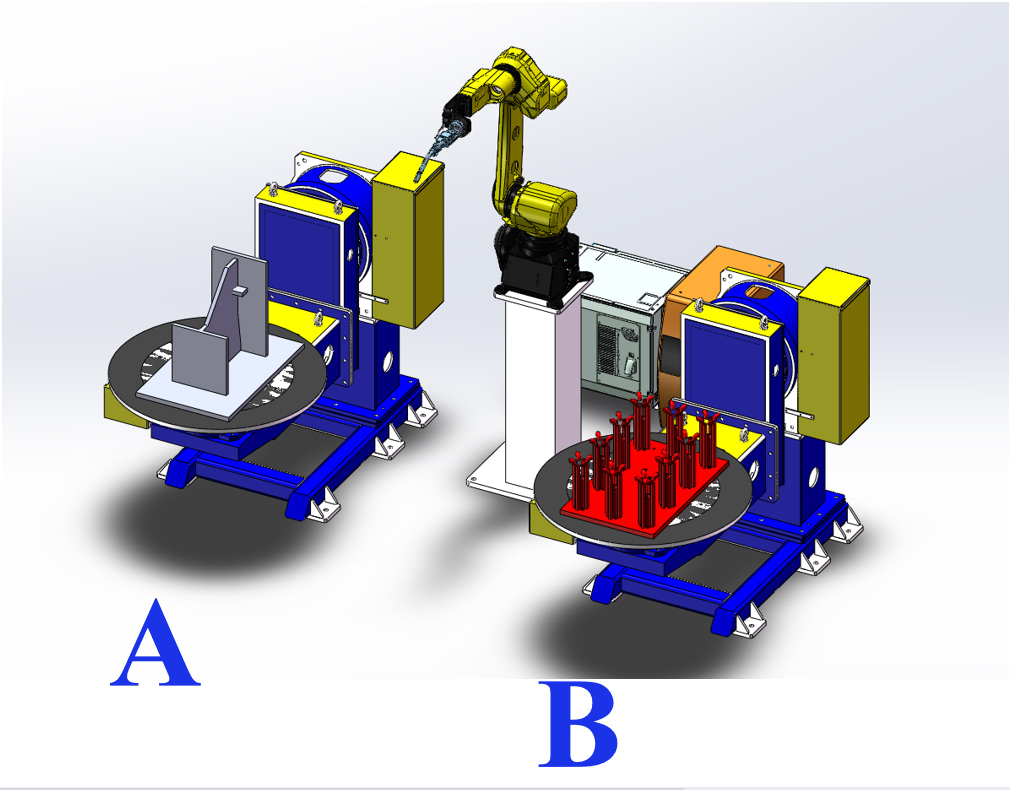

Svejseproces for indlejret plademontering + muffemontering

1. Installer manuelt den forudspidsede, indlejrede plade på L-type positioneren på side A.

2. Startknap til robotsvejsning af indlejret pladesamling (15 min/sæt). 3.

3. Installer manuelt de løse dele af muffeenheden på L-type positioneren på side B.

4. Robotten fortsætter med at svejse muffeenheden efter svejsning af den indlejrede pladeenhed (muffesvejsning i 10 min + manuel montering af emnet og robotpunktsvejsning i 5 min)

5. Fjern den indlejrede pladeenhed manuelt.

6. Manuel svejsning af indlejret pladesamling (fjernelse-punktsvejsning-påfyldning inden for 15 min)

7. Installer manuelt den forudspidsede, indlejrede plade på L-type positioneren på side A.

8. Fjern den svejsede muffeenhed og monter reservedelene

9. Gentag funktionen af ovenstående links.

Svejsetiden for den indlejrede plade er 15 min + svejsetiden for muffemontering er 15 min.

Samlet tid 30 min

Introduktion af tangskifteanordning

Robottens svejsetid ved ovennævnte takt er den mest tilstrækkelige uden stop. Ifølge 8 timer om dagen og to operatører er produktionen af to enheder i alt 32 sæt om dagen.

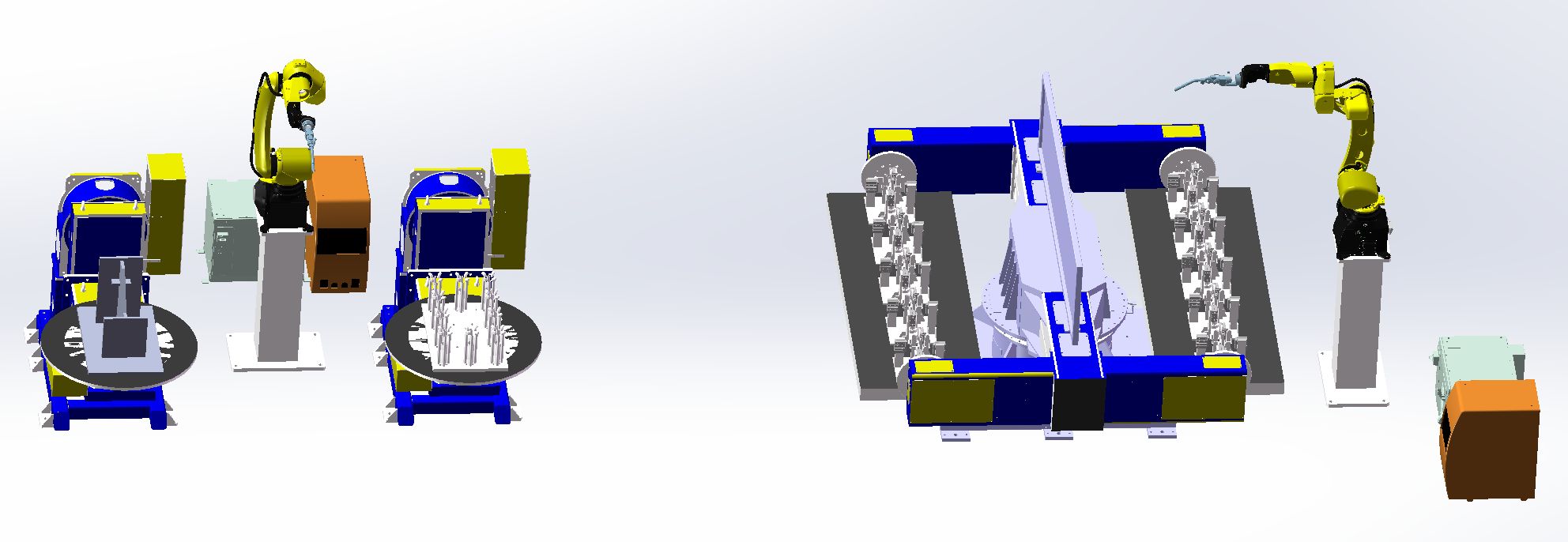

For at øge outputtet:

En robot tilføjes til den treaksede positioner ved muffe-undermonteringsstationen og ændres til dobbelt maskinsvejsning. Samtidig skal der tilføjes to sæt L-type positionere og et sæt robotter til den indlejrede plademonterings- + muffe-monteringsstation. På en 8-timers arbejdsdag og tre operatører er produktionen af to enheder i alt 64 sæt pr. dag.

Udstyrsliste

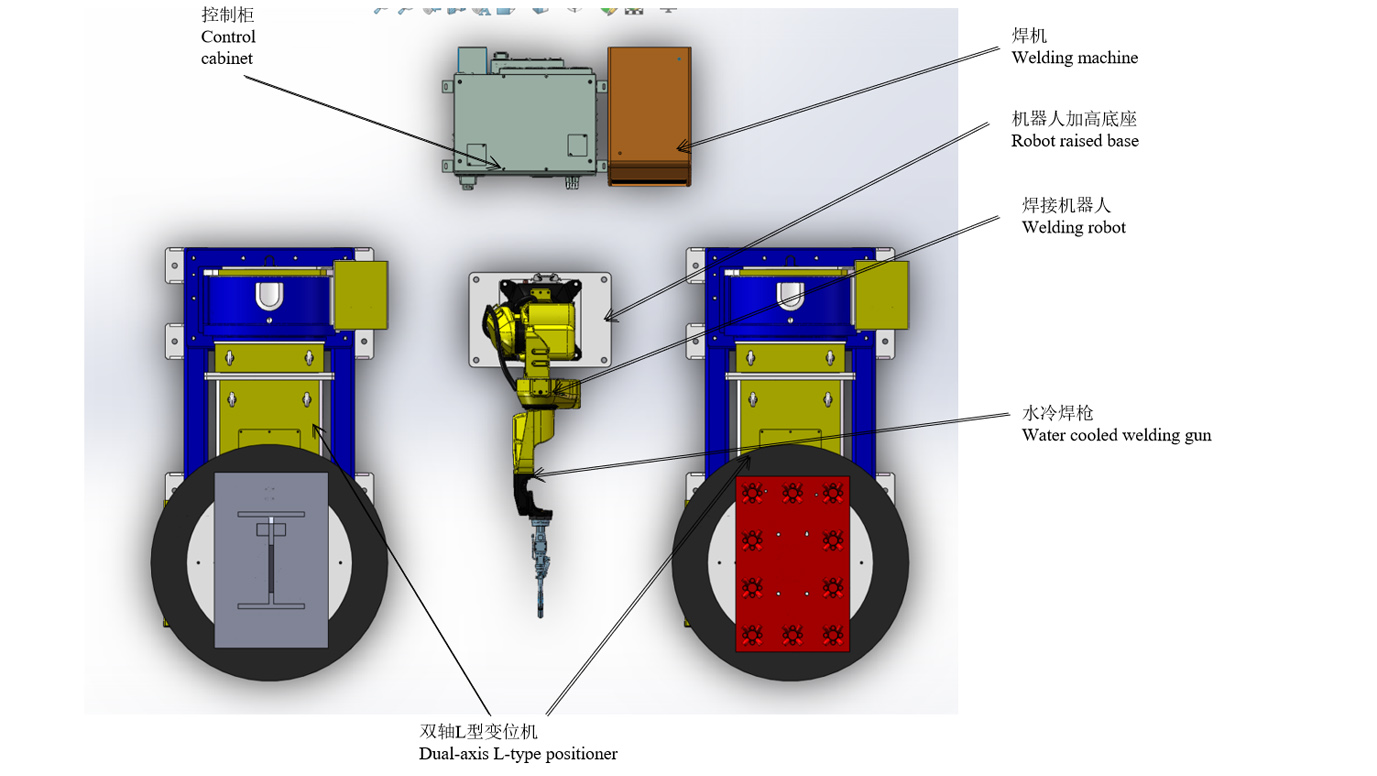

| Punkt | Serienummer | Navn | Antal | BEMÆRKNINGER |

| Robotter | 1 | RH06A3-1490 | 2 sæt | Leveret af Chen Xuan |

| 2 | Robotstyreskab | 2 sæt | ||

| 3 | Robot hævet base | 2 sæt | ||

| 4 | Vandkølet svejsepistol | 2 sæt | ||

| Perifert udstyr | 5 | Svejsestrømkilde MAG-500 | 2 sæt | Leveret af Chen Xuan |

| 6 | Dobbeltakset L-type positioner | 2 sæt | ||

| 7 | Tre-akset vandret roterende positioner | 1 sæt | Leveret af Chen Xuan | |

| 8 | Armatur | 1 sæt | ||

| 9 | Våbenrenser | Sæt | Valgfri | |

| 10 | Støvfjerningsudstyr | 2 sæt | ||

| 11 | Sikkerhedshegn | 2 sæt | ||

| Relateret tjeneste | 12 | Installation og idriftsættelse | 1 vare | |

| 13 | Emballage og transport | 1 vare | ||

| 14 | Teknisk træning | 1 vare |

Teknisk specifikation

Indbygget vandkølet svejsepistol

1) Hver svejsepistol skal gennemgå en ternær måling for at sikre dimensionsnøjagtigheden;

2) R-delen af svejsepistolen er fremstillet ved vådvoksstøbning, som ikke deformeres på grund af den høje temperatur, der genereres ved svejsning;

3) Selv hvis svejsepistolen kolliderer med emnet og fiksturen under drift, vil svejsepistolen ikke bøje, og der kræves ingen efterkorrektion;

4) Forbedre ensrettereffekten af beskyttelsesgassen;

5) Nøjagtigheden af et enkelt løb er inden for 0,05;

6) Billedet er kun til reference og kan træffes efter eget valg.

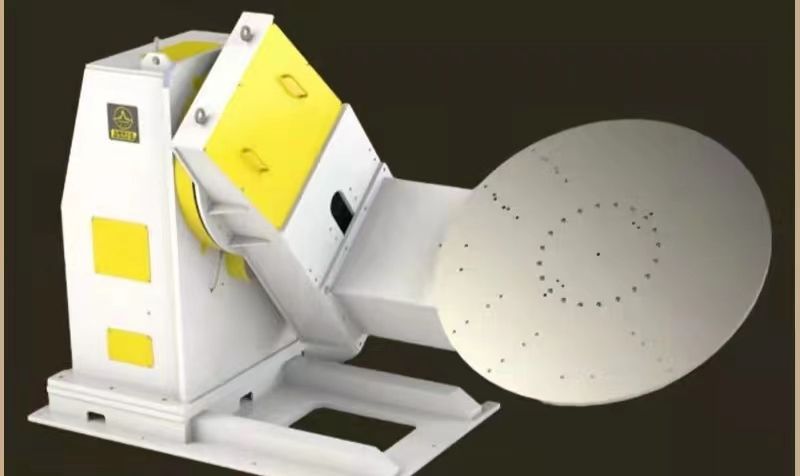

Dobbeltakset L-type positioner

Positioneringsenheden er et specielt svejsehjælpeudstyr, der er egnet til svejseforskydning af roterende emner for at opnå ideel bearbejdningsposition og svejsehastighed. Den kan bruges sammen med manipulator og svejsemaskine til at danne et automatisk svejsecenter og kan også bruges til emneforskydning under manuel drift. Variabel ydelse med variabel frekvensstyring anvendes til rotation af arbejdsbænken med høj præcisionshastighedsregulering. Fjernbetjeningsboksen kan realisere fjernbetjening af arbejdsbænken og kan også forbindes med manipulator og svejsemaskines styresystem for at realisere sammenkoblet drift. Svejsepositioneringsenheden består generelt af arbejdsbænkens rotationsmekanisme og vendemekanisme. Emnet, der er fastgjort på arbejdsbænken, kan nå den nødvendige svejse- og monteringsvinkel ved at løfte, dreje og rotere arbejdsbænken. Arbejdsbænken roterer i variabel frekvens trinløs hastighedsregulering, hvilket kan opnå tilfredsstillende svejsehastighed.

Billederne er kun til reference, og det endelige design afhænger af resultatet.

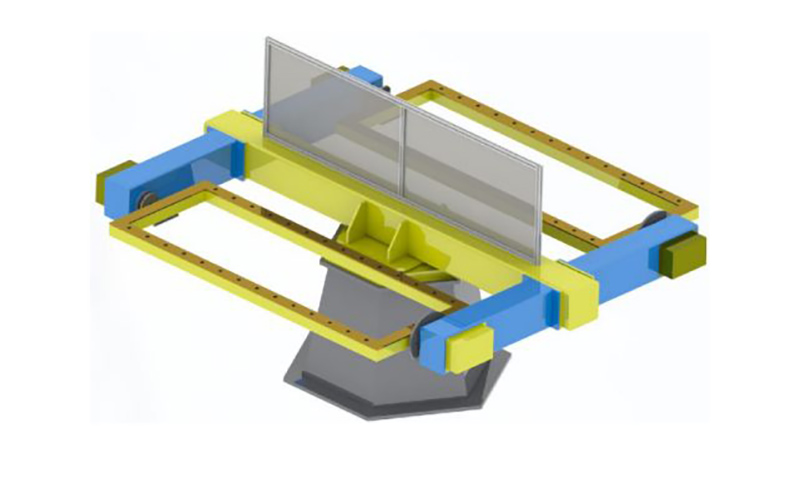

Tre-akset vandret roterende positioner

1) Treakset vandret roterende positioner består hovedsageligt af en integreret fast base, roterende spindelboks og bagboks, svejseramme, servomotor og præcisionsreducer, ledende mekanisme, beskyttelsesdæksel og elektrisk styresystem osv.

2) Ved at konfigurere forskellige servomotorer kan positioneren fjernbetjenes via robotinstruktøren eller en ekstern betjeningsboks;

3) Den nødvendige svejse- og monteringsvinkel opnås ved at dreje emnet, der er fastgjort på arbejdsbænken;

4) Arbejdsbænkens rotation styres af en servomotor, som kan opnå ideel svejsehastighed;

5) Billederne er kun til reference og afhænger af det endelige design.

Svejsestrømforsyning

Den er velegnet til splejsning, overlapning, hjørnesamling, rørpladestødsamling, skæringslinjeforbindelse og andre samlingsformer og kan realisere svejsning i alle positioner.

Sikkerhed og pålidelighed

Svejsemaskinen og trådboksen er udstyret med overstrøms-, overspændings- og overtemperaturbeskyttelse. De har bestået EMC- og elektriske ydeevnetest, der kræves i den nationale standard GB/T 15579, og har bestået 3C-certificeringen for at sikre pålidelighed og sikkerhed under brug.

Energibesparelse og miljøbeskyttelse

Gasdetektionstiden, den forudgående gastilførselstid og den efterslæbte gastilførselstid kan justeres for at sikre en rimelig gasudnyttelse. Hvis svejsemaskinen ikke går i svejsetilstand inden for 2 minutter (justerbar tid), når den er tændt, går den automatisk i dvaletilstand. Sluk for ventilatoren, og reducer energiforbruget.

Billedet er kun til reference, og det er med forbehold for det endelige valg.

Svejsestrømforsyning

Rengørings- og sprøjteanordning til silikoneolie samt trådskæreanordning

1) Silikoneoliesprøjteanordningen på pistolrensestationen anvender dobbeltdyser til krydssprøjtning, så silikoneolien bedre kan nå den indre overflade af svejsebrænderdysen og sikre, at svejseslaggen ikke klæber til dysen.

2) Anordningerne til rengøring af pistolen og sprøjtning af silikoneolie er designet på samme position, og robotten kan fuldføre processen med sprøjtning af silikoneolie og rengøring af pistolen med kun én handling.

3) Med hensyn til styring behøver pistolrengørings- og silikoneoliesprøjteanordningen kun et startsignal, og den kan startes i henhold til den angivne handlingssekvens.

4) Trådskæreanordningen anvender svejsepistolens selvudløsende struktur, hvilket eliminerer behovet for at bruge magnetventiler til at styre den og forenkler den elektriske arrangement.

5) Trådskæreanordningen kan installeres separat eller installeres på pistolrensnings- og silikoneoliesprøjteanordningen for at danne en integreret enhed, hvilket ikke kun sparer installationsplads, men også gør arrangementet og styringen af gasbanen meget enkel.

6) Billedet er kun til reference og kan træffes efter eget valg.

Sikkerhedshegn

1. Opsæt beskyttelseshegn, sikkerhedsdøre eller sikkerhedsgitre, sikkerhedslåse og andre anordninger, og udfør den nødvendige sammenkoblingsbeskyttelse.

2. Sikkerhedsdøren skal placeres korrekt på beskyttelseshegnet. Alle døre skal være udstyret med sikkerhedsafbrydere og -knapper, nulstillingsknap og nødstopknap.

3. Sikkerhedsdøren er låst sammen med systemet via en sikkerhedslås (afbryder). Når sikkerhedsdøren åbnes unormalt, stopper systemet og udløser en alarm.

4. Sikkerhedsforanstaltninger garanterer personalets og udstyrs sikkerhed gennem hardware og software.

5. Sikkerhedshegnet kan leveres af Part A selv. Det anbefales at bruge svejsning af høj kvalitet og brænde gul advarselsmaling på overfladen.

Elektrisk styresystem

1. Omfatter systemstyring og signalkommunikation mellem udstyr, herunder sensorer, kabler, stik, kontakter osv.;

2. Den automatiske enhed er designet med en trefarvet alarmlampe. Under normal drift lyser den trefarvede lampe grønt; hvis enheden fejler, viser den trefarvede lampe en rød alarm med det samme.

3. Der er nødstopknapper på robottens styreskab og undervisningsboks. I nødstilfælde kan nødstopknappen trykkes ind for at aktivere systemets nødstop og samtidig udsende et alarmsignal;

4. En række forskellige applikationsprogrammer kan kompileres via undervisningsenheden, mange applikationer kan kompileres, som kan opfylde kravene til produktopgradering og nye produkter;

5. Alle nødstopsignaler i hele styresystemet og sikkerhedsinterlocksignaler mellem procesudstyr og robotter er forbundet til sikkerhedssystemet og interlocket via styreprogrammet;

6. Styresystemet realiserer signalforbindelsen mellem driftsudstyr såsom robot, læssebeholder, griber og bearbejdningsværktøjer.

7. Maskinværktøjssystemet skal kunne udveksle signaler med robotsystemet.

Driftsmiljø (leveret af part A)

| Strømforsyning | Strømforsyning: trefaset firetråds AC380V ± 10%, spændingsudsvingsområde ± 10%, frekvens: 50Hz; Strømforsyningen til robottens styreskab skal være udstyret med en uafhængig luftafbryder; Robottens styreskab skal være jordforbundet med en jordmodstand på mindre end 10Ω; Den effektive afstand mellem strømforsyningen og robottens elektriske styreskab er inden for 5 meter. |

| Luftkilde | Trykluften skal filtreres for at fjerne fugt og urenheder, og udgangstrykket efter passage gennem tripletten skal være 0,5~0,8 MPa; Den effektive afstand mellem luftkilden og robotkroppen er inden for 5 meter. |

| Fundament | Det konventionelle cementgulv i Part A's værksted skal anvendes til behandling, og installationsfundamenterne for hvert udstyr skal fastgøres til jorden med ekspansionsbolte; Betonstyrke: 210 kg/cm²; Betontykkelse: større end 150 mm; Ujævnheder i fundamentet: mindre end ±3 mm. |

| Miljøforhold | Omgivelsestemperatur: 0~45°C; Relativ luftfugtighed: 20%~75% RF (ingen kondensering); Vibrationsacceleration: mindre end 0,5G |

| Andre | Undgå brandfarlige og ætsende gasser og væsker, og sprøjt ikke på olie, vand, støv osv.; Holdes væk fra kilder til elektrisk støj. |